热门文章

学习园地:铰刀(二)

一、铰刀的特点及选用

(三)铰刀的选用

1.单刃铰刀 适合数控机床、加工中心和具有一定刚性、精度的车、镗、钻等机床上对各种材料的精加工。

2.可调式铰刀 由于铰刀属于精加工刀具,对铰刀的孔尺寸精度要求非常高,铰刀的微小损耗都会影响工件的尺寸公差,特别是在汽车发动机等铰刀大量使用的领域中,当铰刀刃口产生微小耗损时,就不能再使用,所以铰刀的消耗是非常大,为了解决这一矛盾,这时可以使用可调式铰刀。

3.铰刀几何角度的选取

(1)前角、后角的推荐范围如表5-16为所示。

(2)切削锥角的选择。切削锥角2φ 主要影响进给抗力的大小、刀具寿命、孔的加工精度和表面粗糙度。当切削锥角小时,进给力小,铰刀切入时的导向性好。但由于切削厚度过小产生了较大的变形,同时由于切削宽度增大使卷屑、排屑产生困难,并且使切入切出时间变长。因此为了减轻劳动强度,减小进给力,故可选用较大的φ 值,以减小切削长度和机动时间。加工钢料时φ 取30°,加工铸铁等脆性材料时φ 取6°~10°,加工盲孔时φ 取90°。

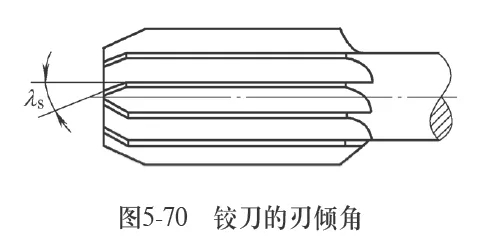

(3)刃倾角的选择。如图5-70所示为高速钢直槽铰刀切削部分的切削刃,其λ s一般取15°~20°。为便于制造硬质合金铰刀,一般取λ s=0°,铰削盲孔时仍使用带刃倾角的铰刀,但在铰刀端部开一沉头孔以容纳切屑。

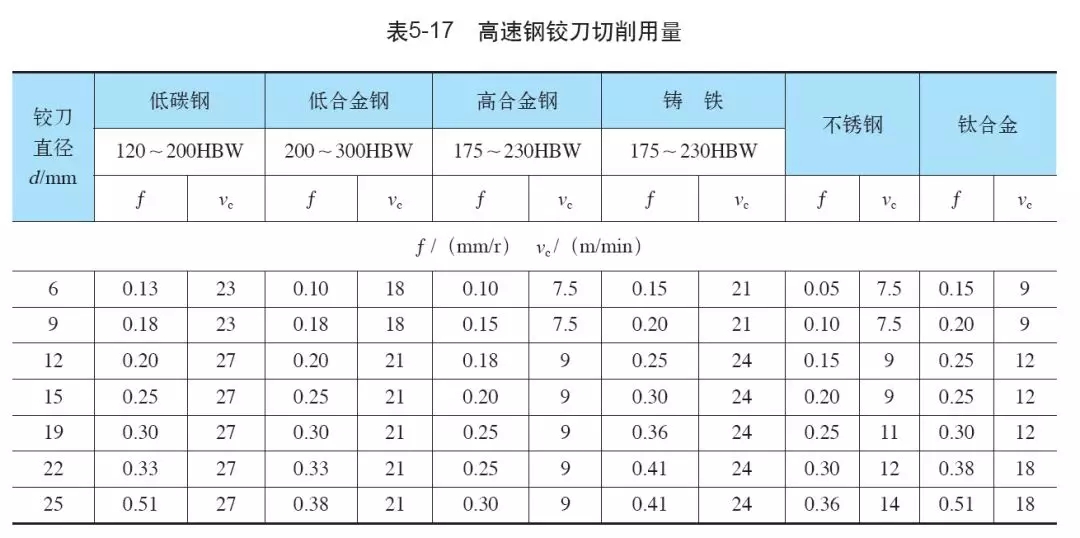

4.切削用量推荐值 高速钢和硬质合金铰刀切削用量分别参见表5-17、表5-18。

二、铰孔中常见的缺陷及解决措施

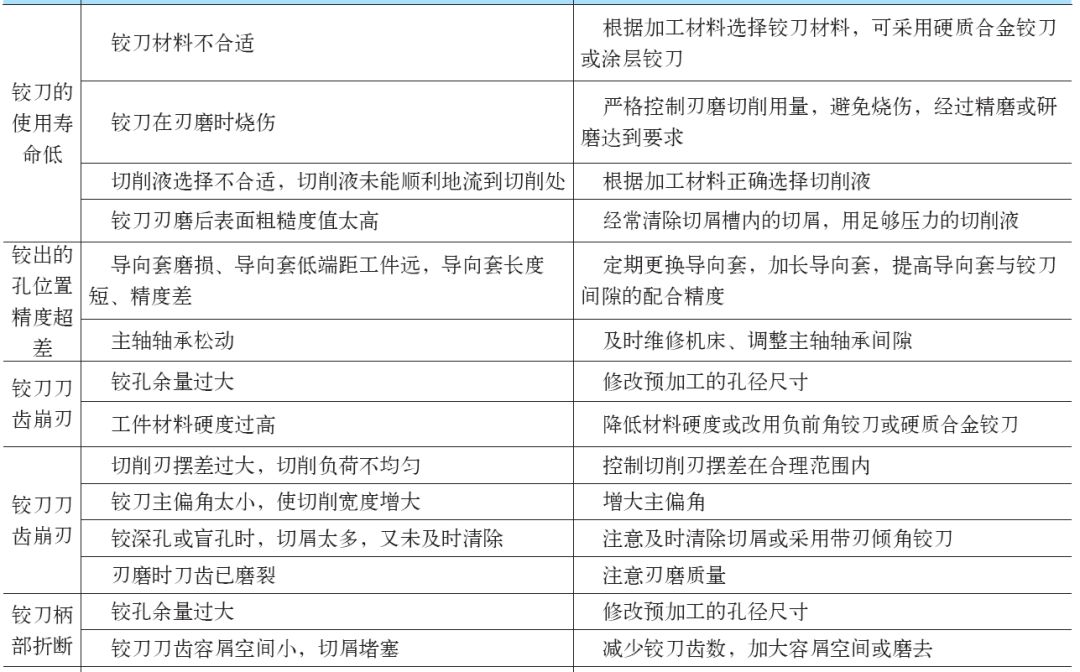

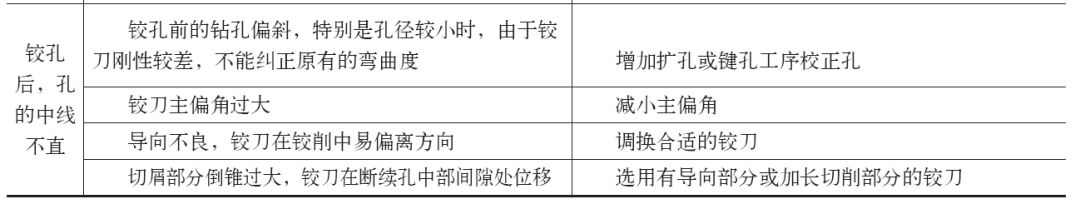

在机床上铰孔时,机床主轴轴线与铰刀轴线的不同轴将引起振动,这将导致孔径的扩大,此时最好将铰刀采用浮动装夹。另外,在铰刀的使用过程中,切削液也起着十分重要的作用,特别是用高速钢铰刀加工中碳钢时,其切削速度范围正好在积屑瘤生成的范围内,因此,采用合适的切削液来消除积屑瘤是十分必要的。此外,如表5-19给出了铰孔中常出现的缺陷及解决措施。

(未完待续)

该文章转自于:机工刀具世界 https://mp.weixin.qq.com/s/-yOjeTjm0S_Qm6_X8e5N-g

上一篇:学习园地:铰刀(一)

下一篇:合金元素在钢中的作用