热门文章

内孔端面圆弧轮廓螺旋槽车削加工

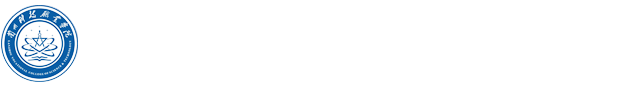

钢丝绳绳头固定器是油田各型钻、修机钩载起升设备中的重要零件之一,在其固定钢丝绳绳头时使钢丝绳按其旋向和固绳器螺旋槽相吻合,压紧钢丝绳。如图1所示是一种固定钢丝绳的座体下半部(技术要求:圆弧槽右旋,捻节距245mm;整圆头数6个),其内槽特征是与钢丝绳外轮廓相对应的螺旋槽形状,在内槽圆周上均布有6处圆弧轮廓的螺旋槽,圆弧槽半径为R8mm,钢丝绳捻节距为245mm。

针对该产品特征结合本单位工艺资源的情况,制定了如下工艺方案:下整体方形料→铣外形→钻内孔→车外形、内孔螺旋槽→锯开→铣面、钻4孔;具体分析该产品的加工难点在于内槽圆周上均布6处圆弧轮廓的螺旋槽的加工,本文重点对此进行介绍。

1.圆弧轮廓螺旋槽车削工艺

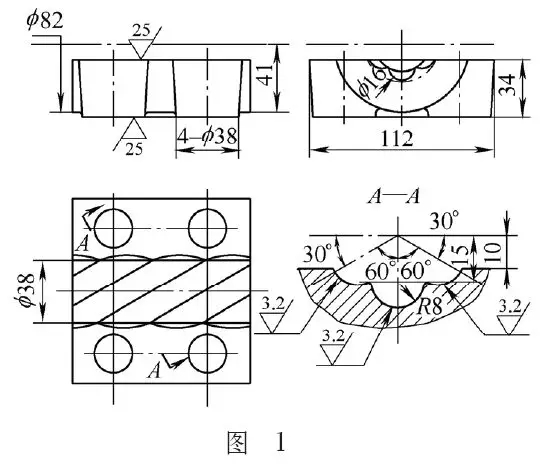

由于该产品在内孔圆周上均布6处圆弧轮廓的螺旋槽特征,所以需采用主轴带C轴功能的数控车床来完成加工,此类数控车床主轴在圆周上可以进行360°角度定位,先通过C轴的角度与X轴方向的直径定位配合形成圆头车刀中心轨迹的圆弧轮廓逼近,再进行Z轴与C轴同步的螺旋轨迹的进给,从而完成单个端面圆弧轮廓螺旋槽的加工(圆头车刀的中心轨迹路径见图2),其余5个相同的螺旋槽只需进行C轴角度的增量偏移就可完成加工。

2.内孔圆头车刀车削过程减振方案

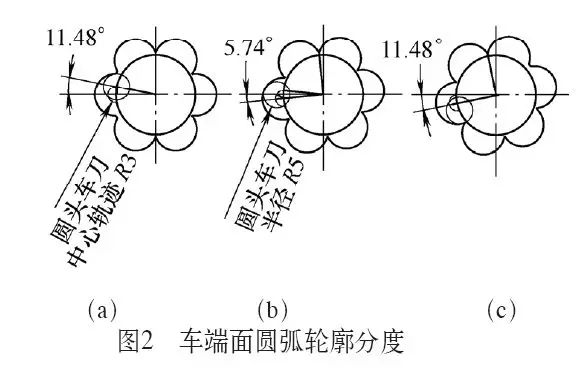

在车削刀具的选用上,因要通过圆弧逼近的方法拟合圆弧槽轮廓的方法,所以车削中采用的圆头车刀是R5mm的圆弧车刀进行立装并垂直于Z轴端面圆弧轮廓方向(见图3)。由于所加工的孔径较小且深,刀杆长径比超过5倍,所以尽量选用整体硬质合金刀杆来保证刀杆刚性;加工过程中,刀具易产生振动,影响加工效率和表面质量,减少振动影响的方法如下:

(1)刀具安装时,刀杆伸出部分尽量短,以比内孔长度长3~5mm为宜,可以一定程度提高刀杆刚性。

(2)尽量增加刀杆截面积,按内孔直径设计刀杆直径为25mm,这样也能提高刀杆刚性。

(3)R5mm圆弧刀头选用耐磨性较好的W6Mo5Cr4V2牌号的高速钢刃磨,将刀刃刃磨锋利,降低切削力。

(4)采用移圆法和车圆法穿插进行车削加工,减少切削刃与加工面接触面积,降低切削力。本产品每次进给深度为0.5mm。

移圆法:采用相同的圆弧半径逐步向底径进刀,即分层车削。

车圆法:采用不同的圆弧半径逐步加大,最终达到成品尺寸。

(5)合理选用切削用量,浇注切削液,充分冷却至车刀头,减少刀具磨损。

3.圆弧轮廓螺旋槽车削路径的数控编程实现

通过对单个圆弧轮廓的角度分解,先从11.48°至0°进行车削(见图2a),再从348.52°至0°进行车削(见图2c)。以下是单个圆弧轮廓螺旋槽的车削加工的数控程序,其余5个螺旋槽只需将主轴C轴的工件坐标增量旋转60°分别进行5次就可完成所有螺旋槽的加工。

具体数控程序如下(局部):

N1

R0=1.148 R1=15R2=3 R3=11.48 R4=0 R5=245 R41=3600 R40=4000

G00X=31-10

Z100

BB:M3S10

R3=R3-R4

G00X=31-10

G01G90C=R3 F=R41

R6=SQRT(R2*R2-(R1*SIN(R3))*(R1*SIN(R3)))+R1*COS(R3)

X=R6*2 F1500

Z2

G01G91Z-105C=(105/R5)*360 F=R40

G01G90X=31-10

Z2.0

R4=R4+R0

IF R3>0 GOTOBBB

G00Z100

M00

N2

R0=1.148 R1=15R2=3 R3=-11.48+360 R4=0 R5=245 R41=3600 R40=4000

G00X=31-10

Z100

BB1:M3S10

R3=R3+R4

G00X=31-10

G01G90C=R3 F=R41

R6=SQRT(R2*R2-(R1*SIN(R3))*(R1*SIN(R3)))+R1*COS(R3)

X=R6*2 F1500

Z2

G01G91Z-105C=(105/R5)*360 F=R40

G01G90X=31-10

Z2.0

R4=R4+R0

IF R3<360 GOTOBBB1

G00Z100

M00

M30

宏变量参数的意义:

R0 圆弧角度增量

R1 螺旋槽大径

R2 刀路圆弧半径

R3 圆弧角度起始值

R4 圆弧角度变量

R5 节距

R41 进给速度

R40 进给速度

4.结语

本文介绍的加工方法制定了合理的数控车削工艺方法,根据产品特征设计车削刀具,并编制了灵活使用的数控宏程序,使数控程序更加简单、标准化,便于程序的调试与应用,高效地完成了复杂轮廓特征的内孔螺旋槽的加工。

上一篇:高速钢镶齿丝锥刀片的研制

下一篇:合金元素在钢中的作用